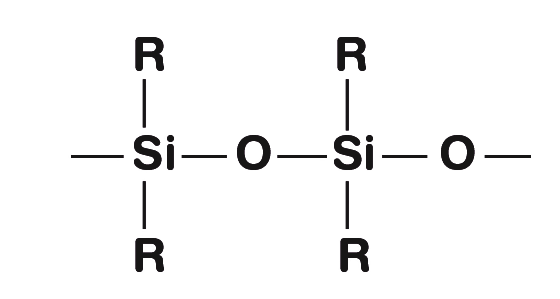

Силиконовый каучук идентифицируется как синтетический эластомер, поскольку это полимер, который демонстрирует вязкость и эластичность. Силикон изготовлен из углерода, водорода, кислорода и кремния. Процесс производства кремния является сложным и включает в себя множество этапов, таких как процесс изготовления силикона включает извлечение кремния из кремнезема, который получают из песка, и прохождение его через углеводороды. В результате силиконовый каучук имеет более высокую цену по сравнению с другими каучуками. Силиконовый каучук представляет собой комбинацию неорганического Si-O основы, которая может придать силикону его высокую термостойкость и гибкость в широком диапазоне температур с прикрепленными органическими функциональными группами. Силиконовая резина-это высокопрочный и долговечный эластомер. Жесткая смола, которая может быть сшита при повышенной температуре, образуется путем смешивания с усиливающими наполнителями и силиконовым полимером. После сшивания силикон становится твердым и эластомерным материалом.

Силиконовый каучук-это синтетический каучуковый эластомер, который часто используется для многих применений. Силиконовая резина-это искусственный эластомер. Он обладает свойствами как пластика, так и резины. Он построен на основе кремния, кислорода и групп органических молекул, которые придают силиконовой резине гибкость. Силиконовый каучук-это прочный и высокопрочный эластомер. Это высокоэффективный эластомер, характеризующийся необычным сочетанием свойств, таких как термостойкость, долговечность и нетоксичность, среди многих других свойств.

Силиконовый каучук имеет относительно длинные полимерные цепи и высокую молекулярную массу, а также его молекулярная структура состоит из силоксановых связей, что способствует его низкой теплопроводности. Эти символы делают его отличным термостойким и термически стабильным материалом. Однако преимущества и недостатки силиконового каучука заключаются в его свойствах. Силиконовая резина может быть склонна к разрыву при определенных условиях из-за слабой природы цепей. В результате силиконовый каучук часто усиливается кипящим кремнеземом, чтобы сделать его более устойчивым к разрыву. Силиконовые каучуки могут выдерживать температуры (от-50 ° C до 200 ° C) в зависимости от продолжительности воздействия. При длительном воздействии дождя, ветра и ультрафиолетовых лучей силиконовый каучук практически не изменяет физические свойства. Сравненный к органическому каучуку, силиконовая резина имеет связь Si-O в своей структуре, в результате, она имеет лучшее сопротивление жары, химическую стабильность, электрическую изоляцию, сопротивление ссадины, weatherability, сопротивление озона, и способность обжатия. Тем не менее, недостатки силиконового каучука также могут быть найдены, например, он не является маслостойким в течение длительных периодов времени и может набухать после длительных периодов контакта с маслом. Силиконовая резина может стать жестче при более высоких температурах, и это один из самых дорогих видов резины.

Широкий диапазон рабочих температур: от-50 ° C до 200 ° C

Отличная устойчивость к воздействию кислорода, озона и солнечного света

Устойчив к электромагнитному излучению и излучению частиц (УФ, альфа, бета и гамма-лучи)

Низкая токсичность

Низкая химическая реактивность

Превосходные механические свойства (высокая прочность разрыва, высокая удлиненность)

Отличная устойчивость к экстремальным температурам

Замечательная термостойкость и огнестойкость

Отличное сохранение гибкости и механической целостности

Отличная коррозионная стойкость

Отличная прочность на разрыв и химическая стабильность

Низкое давление устойчивое

Средняя устойчивость к разрыву

Средняя стоимость производства

Реакция с маслом больше 2%

Процесс производства и состав материала силиконового каучука дает ему большую гибкость и способность выдерживать экстремальные колебания температуры от-50 ° C до 200 ° C. Благодаря своей химически стабильной и устойчивой к атмосферным воздействиям силиконовая резина также обладает отличной устойчивостью к воздействию ветра, озона, ультрафиолета и общих атмосферных воздействий. Кроме его гибкого, прочного и химически инертного, силиконовый каучук не только маслостойкий, но и не вступает в реакцию с большинством веществ, что делает его идеальным для использования в агрессивных химических веществах, таких как горнодобывающая и строительная техника. Кроме того, высокая термостойкость силиконовой резины делает силикон единственной резиновой формой, подходящей для литья легированного металла с плавающим уплотнением.

Силиконовая резина имеет плохую маслостойкость и может терять и набухать свою форму и форму после длительного воздействия масла. Кроме того, необходимо добавить другие ингредиенты, чтобы изменить химический состав, чтобы повысить его сопротивление разрыву. Силиконовый каучук является одним из самых дорогих эластомеров из-за его высокого качества. Все свойства необходимо учитывать при принятии решения о том, какую резину выбрать для вашего применения.

Ключевое различие между резиной и силиконовой резиной заключается в том, что основа силикона содержит кремний и кислород, в то время как резиновые формы содержат углерод-углеродные связи. Различная резина имеет различную реакцию на различные среды, из-за различных атомных структур между резиной и силиконовой резиной. Обычная резина выдерживает температуру около 90 ° C, прежде чем она начнет плавиться и разлагается. Однако силиконовая резина может выдерживать температуру до 200 ° C. В результате силикон также используется в высокотемпературных применениях и обеспечивает лучший уровень огнестойкости, чем резина. Силиконовая резина также обладает лучшей атмосферостойкостью, химической стойкостью и устойчивостью к ультрафиолетовому излучению, чем резина, которую можно использовать на открытом воздухе и очень быстро останавливать их от разрушения. Кроме того, каучуки обладают лучшими свойствами растяжения и разрыва при высоких температурах, в то время как эти свойства превосходны в силиконовых каучуках при тех же условиях. Однако при нормальной температуре натуральный каучук обладает гораздо более высокой прочностью на разрыв, прочностью на разрыв и стойкостью к истиранию, чем силикон. По сравнению с резиной силиконовая резина имеет относительно низкую стойкость к истиранию и, как правило, используется в приложениях, где деталь будет подвергаться истиранию и износу. Силикон обладает отличной устойчивостью к атмосферным воздействиям и ультрафиолетовому излучению и часто встречается в наружных применениях, однако резина не подходит для экстремальных применений.